Q400 - DIC Systeme zur flächenhaften Messung von Verformung, Verschiebung und Dehnung

2D und 3D Bildkorrelationssysteme für statische und dynamische AnwendungenMit dem Q400 Messsystem wird die 2D und 3D Deformationsanalyse präzise, schnell und anwenderfreundlich durchgeführt. Das flächenhaft und berührungslos messende System arbeitet nach dem Prinzip der Digitalen Bildkorrelation (DIC = Digital Image Correlation) und misst ortsaufgelöst 3D Koordinaten, 3D-Verschiebungen und die Oberflächendehnung. Die Ergebnisse werden anschaulich dargestellt und liefern einen hohen Mehrwert gegenüber Dehnungsmessstreifen (DMS) und taktilen Sensoren. Das modulare Q400 System zeichnet sich durch hohe Flexibilität aus und kann damit für verschiedene Messaaufgaben eingesetzt werden. Die Messsoftware Istra4D bestimmt zu jedem Messwert (Verschiebung, Deformation, Dehnung, 3D Koordinaten, etc.) auch die dazugehörige Messgenauigkeit als Qualitätsmaß. |

|

|

|

Modular von 1 bis 16 KamerasDie Q400 Systeme sind modular und werden je nach Anwendung mit einer Kamera, als Stereosystem mit 2 Kameras oder als Mehrkamera-System mit bis zu 16 Kameras ausgestattet. Die Kamerauflösung, Bildrate und Schnittstelle werden nach der jeweiligen Anwendung definiert. Mit einer Kamera können 2D-Bewegungen und Dehnungen an ebenen Bauteilen gemessen werden. |

Eigenschaften

|

|

Technische Spezifikationen

| Systemvariante | Eigenschaft | Anwendung |

| Q-400-2D | 2D-DIC "Einsteigersystem" mit einer Kamera. | Messung an flachen Proben |

| Q-400-3D | 3D-DIC Stereo-System | Messung an beliebigen Objektgeometrien |

| Q-400-EDU | 3D-DIC System für Bildungseinrichtungen | Flexibles System für den Einsatz in der Lehre und in Praktika |

|

Q-400-TRIPLE |

3D-DIC System mit 3 Kameras | Bessere Messgenauigkeit als mit 2 Kameras erreicht Bessere Oberflächenabdeckung bei komplexen Oberflächen |

| Q-400-4CAM | 3D-DIC System mit 4 Kameras (2x 2 Kameras) | Für die Messung der Dehnungsverteilung auf Vorder- und Rückseite sowie von Dicke, Dickenänderung und Volumen bei der Materialprüfung |

| Q-400-MultiCAM | Mehrkamera-System mit bis zu 16 Kameras |

Bessere Oberflächenabdeckung bei komplexen Oberflächen |

| Q-400-µDIC | DIC System mit Stereomikroskop | Messung an kleinen Bildfeldern (ca. 0,5 x 0,5mm bis 17x17mm) |

| Q-400-Vibro | Q400 kombiniert mit unserem Strobe-CAM Trigger | Für Schwingungsmessung/Modalformen bei periodischer Anregung |

| Q-450 | System mit Hochgeschwindigkeitskameras | Für dynamische Anwendungen und für Vibrationsmessung bei nicht-periodischen Anregungen |

Durch das modulare Konzept können die Systeme um zusätzliche Kameras erweitert werden.

Eigenschaften (abhängig von der gewählten Hardware):

| Messfeldgrößen | 1mm² bis 100m² |

| Genauigkeit für 3D-Bewegung | 0,01 Pixel (entspricht 1µm bei 1MPixel-Kamera und 100x100mm Messfeld) |

| Genauigkeit für Dehnung | 50 µstrains (=0.005%) bei Messung mit hoher Ortsauflösung 5 µstrains als Extensometer |

| Dehnungsmessbereich | 1µstrain bis 1000% |

|

Kameraauflösung |

0,3 MPixel (VGA) bis 48 MPixel Die Q400 Systeme können aus einer großen Auswahl an Kameras ausgestattet werden: Standardsystem: 12MPixel bei 30 Hz Bildrate |

| Bildaufnahmerate | Statische Systeme: 1Hz bis ca. 100Bilder/s bis 48Mpixel Auflösung Midspeed-Systeme: bis 560Hz bei 4MPixel Auflösung Highspeed-Systeme: bis 2.000.000 Bilder/s bis 8MPixel Auflösung |

| Kameraschnittstellen | GigE, USB3, 10GigE, Coax-Express |

| Echtzeit-Auswertung | Optionales Softwaremodul |

Anwendungen

|

Das Anwendungsspektrum der Q400-Systeme ist sehr breit gefächert und nur begrenzt durch folgende Voraussetzung:

Es kann auf nahezu allen Materialen gemessen werden: Holz, Metalle, Kunststoffe, (Metall)-Schäume, Gummi, Verbundmaterialien (Composites), Papier, u.v.m. Typische Einsatzgebiete:

Zur Liste von wissenschaftlichen Veröffentlichungen bei denen das Q400-System eingesetzt wurde. |

Anwendungsbeispiel-Kategorien: |

Messprinzip DIC (Digitale Bildkorrelation / Grauwertkorrelation)

|

Das Q400 System arbeitet nach dem Prinzip der Digitalen Bildkorrelation (DIC = Digital Image Correlation): |

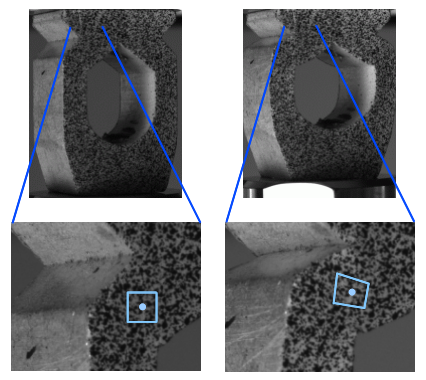

Mustererkennung

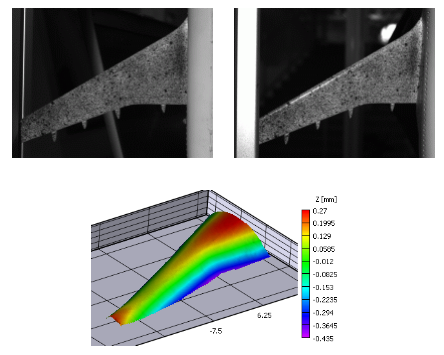

Beim Bildkorrelationsverfahren wird das Grauwertmuster ("Specklemuster") in kleinen Nachbarschaftsumgebungen ("Subset" oder "Facette"), hellblau in der Abbildung eingezeichnet) in den aufgezeichneten Kamerabildern verfolgt und die Verschiebung zum Ausgangszustand subpixelgenau mittels Mustererkennungsverfahren (=Bildkorrelation) gemessen.

Referenzzustand vs. Verformter Zustand Referenzzustand vs. Verformter Zustand |

Ortsaufgelöste Messergebnisse

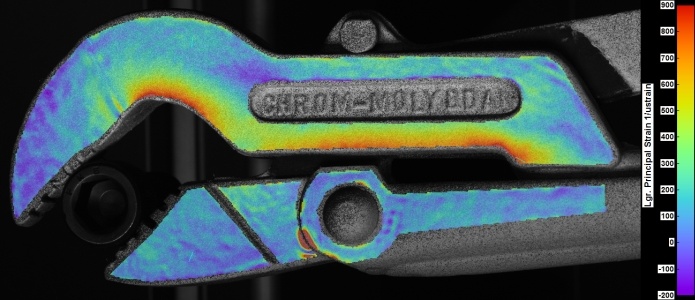

Bei der Auswertung von Bildern und Bildsequenzen mit digitaler Bildkorrelation wird die Verschiebung und Verformung der Bauteiloberfläche an jedem Kamerapixel gemessen. Die daraus gewonnenen flächenhafte Information ist sehr aussagekräftig.

Die Abbildungen zeigen das Specklemuster eines Bauteils vor und nach der Belastung sowie die daraus berechnete Dehnung.

Ausgangszustand

|

Endzustand

|

Dehnungsverteilung

|

|

Hauptdehnung E1 der Bildsequenz als Animation. Hauptdehnung E1 der Bildsequenz als Animation. |

3D-Bildkorrelation mit 2 Kameras

Bei der 3D-Bildkorrelation werden während der Objektverformung Stereobilder mit zwei Kameras aufgezeichnet. Aus der Stereo-Korrelation zwischen linkem und rechtem Kamerabild wird die Geometrie und die Lage des Objektes für jeden Verformungszustand gemessen. Die zeitliche Korrelation erlaubt die Bestimmung der 3D-Verschiebung und 3D-Verformung des Bauteils. Die beiden Specklebilder sind zeitgleich mit der linken und rechten Kamera eines Stereosystems aufgezeichnet.

3D-Geometrie durch Stereokorrelation

|

Zeitverlauf

Aus der zeitlichen Korrelation der Stereobilder einer Sequenz werden die 3D Verschiebungen und Verformungen sowie die Oberflächendehnungen zum Referenzzustand berechnet. Dehnungsberechnung durch Stereokorrelation und zeitliche Korrelation. Dehnungsberechnung durch Stereokorrelation und zeitliche Korrelation. |

Software

| Software | Funktionalität |

| Istra4D |

Modulare Software mit integrierter

Import und Export von externen Bildquellen (z.B. von Hochgeschwindigkeitskamera, Mikroskop) Visualisierung der ortsaufgelösten Messergebnisse als 2D-Farboverlay oder als 3D-Darstellung Datenanzeige an Punkten, Linien, Polygonlinien sowie kreisförmigen und polygonförmigen Bereichen Definition von "virtuellen Dehnungsmessstreifen" Definition von "virtuellen Extensometern" mit definierbarer Länge Diagrammdarstellung von zeitlichen Verläufen und Polygonschnitten Vielfältige Möglichkeiten des Datenexports (ASCII, STL, HDF5) Erzeugung von AVI-Videos und Bildexport der Ergebnisbilder Integrierte Auswertemodule (Skripting)

|

Software-Downloads

Datenblätter:

Veröffentlichungen:

Bildkorrelation, Dehnungssensor und Dehnungsmessung in der Industrie

Die Bildkorrelation bzw. digital image correlation ist ein bewährtes Verfahren zur Messung kleinster Verschiebungen und Dehnungen. Sie beruht im Allgemeinen auf der digitalen Bildanalyse einer Reihe von Bildern, die während der Verformung des zu untersuchenden Objekts aufgenommen wurden, mit dem Ziel, Bereiche mit ähnlichem Aussehen in verschiedenen Bildern zu identifizieren. Mit diesem Verfahren können sehr kleine Verschiebungen gemessen werden, die mit anderen Mitteln nicht feststellbar sind.

Dehnungsmessung im Überblick

Es gibt viele verschiedene Arten von Dehnungssensoren, jeder mit seinen eigenen Vor- und Nachteilen. Der häufigste Typ ist der piezoelektrische Dehnungssensor, der mechanische Energie in elektrische Energie umwandelt. Andere Arten von Dehnungssensoren sind Bragg-Gitter-Sensoren aus optischen Fasern und Sensoren aus Kohlenstoffnanoröhren.

Bei der Dehnungsmessung werden die Größe und die Richtung der Objekverformung gemessen. Dies kann durch direkte oder indirekte Methoden geschehen. Bei der direkten Methode wird die Verformung direkt mit einem Messgerät wie einem Mikrometer oder einem digitalen Messschieber gemessen. Bei der indirekten Methode wird die Verformung aus anderen Messungen abgeleitet, z. B. aus Änderungen der Länge, Breite oder Dicke.

Die Dehnungsmessung wird in vielen verschiedenen Branchen zur Qualitätskontrolle und Überwachung eingesetzt. Besonders wichtig ist sie in der Automobilindustrie, wo sie zur Überwachung des Herstellungsprozesses von Autoteilen und zur Sicherstellung der Einhaltung von Sicherheitsnormen eingesetzt wird. Auch in der Luft- und Raumfahrtindustrie wird die Dehnungsmessung eingesetzt, um Flugzeugteile während der Herstellung und Prüfung zu überwachen.

Häufig sicherheitsrelevant: Dehnungsmessungen, Bildkorrelation und Co.

Bildkorrelation, Dehnungssensor und Dehnungsmessung sind allesamt unverzichtbare Werkzeuge in vielen Branchen. Mit ihrer Hilfe können Ingenieure und Techniker die Qualität der Produkte, Maschinen und Konstruktionen und damit auch die Sicherheit der Anwender und Nutzer gewährleisten.